Nola optimizatuegoera solidoko laserrak

Egoera solidoko laserrak optimizatzeak hainbat alderdi ditu barne, eta hauek dira optimizazio estrategia nagusietako batzuk:

1. Laser kristalaren forma optimoaren hautaketa: banda: beroa xahutzeko eremu handia, kudeaketa termikorako egokia. Zuntza: azalera-bolumen erlazio handia, bero-transferentzia eraginkortasun handia, baina arreta jarri zuntz optikoaren indarrari eta instalazio-egonkortasunari. Xafla: Lodiera txikia da, baina indar-efektua kontuan hartu behar da instalatzerakoan. Haga biribila: beroa xahutzeko eremua ere handia da, eta tentsio mekanikoa gutxiago eragiten da. Dopatze-kontzentrazioa eta ioiak: kristalaren dopatze-kontzentrazioa eta ioiak optimizatzen dira, funtsean aldatzen da kristalaren ponpa-argirako xurgapen- eta bihurketa-eraginkortasuna, eta bero-galera murrizten da.

2. Kudeaketa termikoaren optimizazioa beroa xahutzeko modua: murgiltze likido bidezko hoztea eta gas bidezko hoztea beroa xahutzeko modu ohikoenak dira, eta aplikazio-eszenatoki espezifikoen arabera hautatu behar dira. Kontuan hartu hozte-sistemaren materiala (kobrea, aluminioa, etab.) eta haren eroankortasun termikoa beroa xahutzeko efektua optimizatzeko. Tenperatura-kontrola: Termostatoak eta bestelako ekipamenduak erabiltzea laserra tenperatura-ingurune egonkor batean mantentzeko, tenperatura-gorabeherek laserren errendimenduan duten eragina murrizteko.

3. Ponpaketa moduaren hautaketa optimizatzea: alboko ponpaketa, angeluko ponpaketa, aurpegiko ponpaketa eta muturreko ponpaketa ponpaketa modu ohikoenak dira. Muturreko ponpak akoplamendu-eraginkortasun handia, bihurketa-eraginkortasun handia eta hozte-modu eramangarria ditu. Alboko ponpaketa onuragarria da potentzia-anplifikaziorako eta habearen uniformetasunerako. Angeluko ponpaketa aurrezko ponpaketaren eta alboko ponpaketaren abantailak konbinatzen ditu. Ponpaketa-izpiaren fokatzea eta potentzia-banaketa: Ponpaketa-izpiaren fokatzea eta potentzia-banaketa optimizatu ponpaketa-eraginkortasuna handitzeko eta efektu termikoak murrizteko.

4. Erresonadorearen eta irteeraren arteko erresonadorearen diseinu optimizatua: hautatu barrunbe-ispiluaren islagarritasun eta luzera egokiak laserraren irteera multimodala edo monomodala lortzeko. Luzetarako modu bakarreko irteera lortzen da barrunbe-luzera doituz, eta potentziaren eta uhin-frontearen kalitatea hobetzen dira. Irteerako akoplamenduaren optimizazioa: Doitu irteerako akoplamendu-ispiluaren transmitantzia eta posizioa laserraren irteera-eraginkortasun handia lortzeko.

5. Material eta prozesuen optimizazioa Materialen hautaketa: Laserraren aplikazio-beharren arabera, irabazi-euskarri egokia hautatzeko, hala nola Nd:YAG, Cr:Nd:YAG, etab. Material berriek, hala nola zeramika gardenek, prestaketa-aldi laburraren eta kontzentrazio handiko dopaketa errazaren abantailak dituzte, eta horrek arreta merezi du. Fabrikazio-prozesua: Zehaztasun handiko prozesatzeko ekipoak eta teknologiak erabiltzea laser osagaien prozesatzeko zehaztasuna eta muntaketa-zehaztasuna bermatzeko. Mekanizazio eta muntaketa finek bide optikoko akatsak eta galerak murriztu ditzakete eta laserraren errendimendu orokorra hobetu.

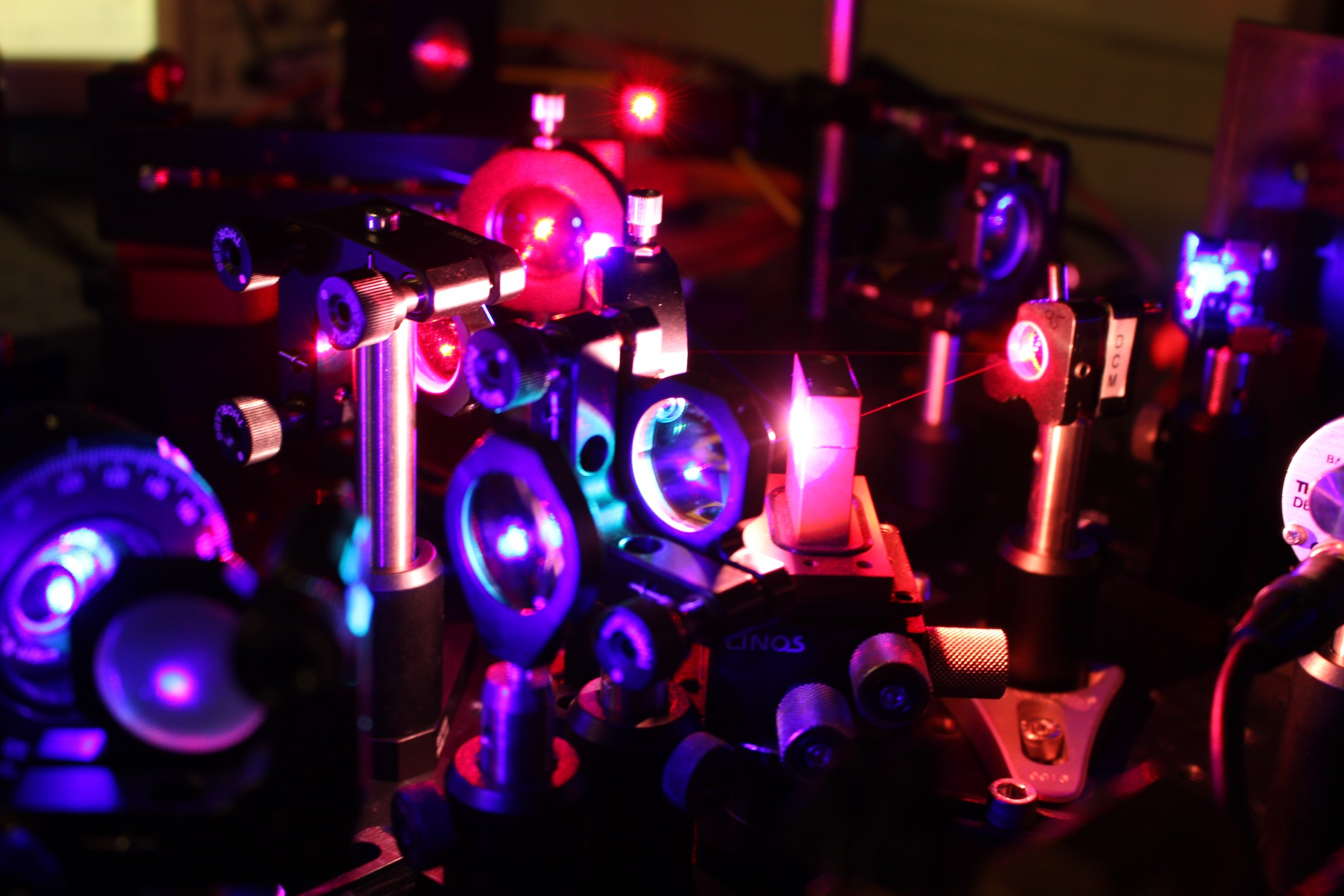

6. Errendimenduaren ebaluazioa eta probak Errendimenduaren ebaluazio adierazleak: laser potentzia, uhin-luzera, uhin-frontearen kalitatea, izpiaren kalitatea, egonkortasuna, etab. barne. Proba-ekipoak: Erabilerapotentzia optikoko neurgailua, espektrometroa, uhin-fronte sentsorea eta beste ekipamendu batzuk errendimendua probatzekolaserraProben bidez, laserraren arazoak garaiz aurkitzen dira eta neurri egokiak hartzen dira errendimendua optimizatzeko.

7. Berrikuntza eta teknologia etengabea Berrikuntza teknologikoaren jarraipena: laser arloko azken joera teknologikoei eta garapen-joerei erreparatu, eta teknologia berriak, material berriak eta prozesu berriak sartu. Hobekuntza etengabea: Hobekuntza eta berrikuntza etengabea, dauden oinarrietan oinarrituta, eta laserren errendimendua eta kalitate-maila etengabe hobetzea.

Laburbilduz, egoera solidoko laserren optimizazioak hainbat alderditatik hasi behar du, hala nolalaser kristala, kudeaketa termikoa, ponpaketa modua, erresonadorearen eta irteeraren akoplamendua, materiala eta prozesua, eta errendimenduaren ebaluazioa eta probak. Politika integralen eta etengabeko hobekuntzaren bidez, egoera solidoko laserren errendimendua eta kalitatea etengabe hobetu daitezke.

Argitaratze data: 2024ko azaroaren 19a